Das PFA-Spritzgießverfahren ist ein wichtiges Verfahren zur Herstellung von PFA-Materialien. Wenn Sie ein Fluorpolymer sind Spritzgusshersteller Oder wenn Sie wissen möchten, wie man ein PFA-Bauteil im Spritzgussverfahren herstellt, erfahren Sie in diesem Artikel, worauf Sie achten müssen.

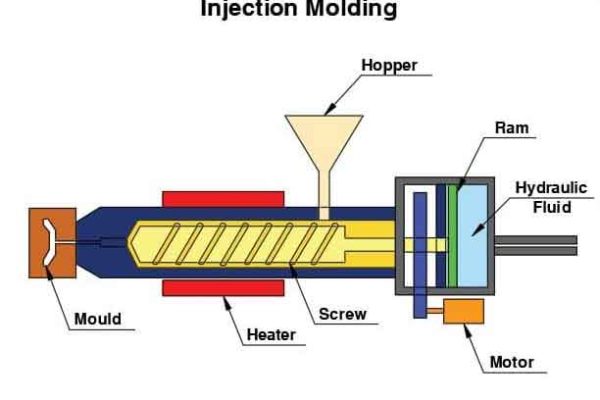

Der PFA-Spritzgussprozess umfasst 7 Schritte.

- Einführen des Rohmaterials PFA-Harz in den Extruder.

- Erhitzen bis zur Schmelze.

- Schneckenextrusionsmaterial.

- Formen durch die Form.

- Abkühlen und Formen.

- Schneiden von Rohrverbindungsstücken.

- Verpackung.

Um die Produktqualität sicherzustellen, ist im gesamten Prozess eine sorgfältige Kontrolle jedes einzelnen Schritts erforderlich.

Auswahl des geeigneten Materials für den PFA-Spritzguss

PFA-Materialien mit niedrigem MFR sind dichter und fließen bei der Verarbeitung nicht so leicht. PFA-Materialien mit hohem MFR fließen besser und lassen sich leichter formen und verarbeiten.

deshalb wählen wir immer die PFA-Materialien mit einem MFR von 16~30 g/10 Min.

Auswahl der richtigen Spritzgussmaschine und Form

Wenn Sie die falsche Spritzgussmaschine wählen, kann es zu Problemen kommen. wie zum Beispiel

- Schwarze Flecken oder schwarze Farbe in den PFA-Komponenten.

- Schäden an der Spritzgussmaschine.

- Schäden an den gesundheitlichen Problemen.

Daher ist es notwendig, eine geeignete Spritzgussmaschine auszuwählen.

Für PFA-Spritzgussformen muss eine große und leistungsstarke Schneckenformmaschine gewählt werden. Wenn wir das PFA erhitzen, wird Flusssäure freigesetzt, die beim Einatmen gefährlich ist und die Maschine beschädigen kann. Daher ist für die Maschine eine stärkere Sicherheit erforderlich. Ein Abgassystem und eine Schraube aus einer Nickellegierung oder einer Chromnitrid-Beschichtung 2316 sind erforderlich.

Die Formen sollten aus dem gleichen Material wie die Schraube bestehen.

Wie wird der PFA-Spritzgussprozess gesteuert?

- Trockenes Material: Das PFA-Harz sollte 2 Stunden lang bei 100–200 Grad trocknen.

- Vorwärmen der Form: Vor dem Einspritzen müssen wir die Form auf 150–220 Grad vorheizen, um sicherzustellen, dass die Temperatur der Einspritzung entspricht.

- SpritzgusstemperaturDie Schmelztemperatur von PFA liegt über 305 °C. Die Heiztemperatur sollte zwischen 260 °C und 330 °C liegen. Ist die Heiztemperatur zu hoch oder zu niedrig, wird die PFA-Komponente beeinträchtigt.

- Einspritzdruck: Um sicherzustellen, dass das Material den Hohlraum ausfüllen und Luft entfernen kann, Spritzguss PFA benötigt hohen Druck. Der Einspritzdruck muss entsprechend der Fließfähigkeit des PFA-Materials sowie der Größe und Form des Produkts angepasst werden. Typischerweise liegt er zwischen 800 und 1200 bar.

- Einspritzgeschwindigkeit: Die Einspritzgeschwindigkeit sollte grundsätzlich zwischen 50 und 100 mm/s liegen.

- Haltezeit und Druck: Die Haltezeit beträgt üblicherweise zwischen 20 und 60 Sekunden. Der Druck liegt üblicherweise zwischen 80 und 120 bar. Hinweis: Lange Haltezeiten und Drücke können zu Verformungen und Rissen führen.

- Abkühlzeit: Die Abkühlzeit beträgt zwischen 20 und 40 Sekunden. Um zu verhindern, dass die PFA-Komponente, die Temperatur sollte langsam abkühlen

Die Vorteile und Anwendungen der Injektion

Spritzgegossenes PFA wird häufig in der Halbleiterindustrie, der Chemiebranche und im Gesundheitswesen eingesetzt.

Es wird in neuen Branchen immer mehr Verwendung finden, daher müssen wir die PFA-Spritzgusstechnik so schnell wie möglich verbessern.

Wenn Sie mehr über PFA-Injektion oder PFA-Material erfahren möchten, kontaktieren Sie uns gerne.

Häufig gestellte Fragen

- warum ist mein PFA-Bauteil deformiert?

- der Einspritzvorgang mit hoher Temperatur.

- warum ist mein PFA-Bauteil gelb?

- Sie müssen die Heiztemperatur senken.

- Warum bildet die PFA-Komponente einen schwarzen Fleck?

- Die Werkstatt ist nicht sauber, es wird ein Reinraum benötigt.

- Die Maschine ist nur für PFA geeignet, andere Materialien dürfen nicht eingespritzt werden.

- Die Spritzgussmaschine sollte gereinigt werden

- Wählen Sie gut PFA-Material.